汽车行业铝部件生产的新型铸造技术

铝在减轻汽车重量方面起着关键作用,因此也有助于降低油耗。现代汽车含有大量铝,而且这种金属的使用量正在增加。

因此,尽可能优化地利用材料非常重要,而挪威开发的新铸造技术有潜力做到这一点。该工艺称为低压铸造(LPC),可以铸造出具有高质量表面特性的铝制螺栓。这使得金属可以直接用于制造汽车悬架部件等零件。

简化生产并节省原材料

铸造使铝制汽车部件的生产成本更低、更环保、更高效。它还可以防止大量原材料的浪费。铸造技术由铝生产商Hydro开发,并在真空条件下进行。为了研究和展示该技术的潜力,Hydro邀请SINTEF和RaufossTechnology联手参与名为HyForge的项目。到目前为止,结果非常有希望。

“这种铸造技术涉及去除生产线中的整个工艺阶段,”SINTEF研究员SiriMartheArbo解释说。

目前,汽车零部件生产线由几个阶段组成,包括铸造、热处理、挤压和随后的锻造/成型工艺,以确保最终产品符合其预期形状。

“我们的工艺有效地去除了挤压阶段,”Arbo说。

全方位节省

目前,在悬架部件的生产中,行业普遍使用挤压螺栓。这是一个成本高昂、耗时耗力的过程,还会产生大量“废物”。

“挤压过程涉及迫使金属通过喷嘴,”Arbo说。“目的是确保生产出一种没有污染物和表面缺陷的均匀材料。但它的工作原理与牙膏管相同,因此总会有一些残留废物,”她解释道。

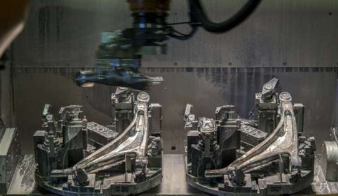

研究团队使用Hydro的新铸造技术证明可以铸造悬架部件中使用的螺栓,从而消除生产过程中的挤压阶段。

“新的铸造技术可以减少缺陷,并为原材料提供高质量的表面光洁度,”Arbo说。“这是铝制汽车部件制造的一个游戏规则改变者,因为没有挤压阶段,这个过程既更快又更便宜,”她说。

铝制汽车悬架部件的铸造从生产线上移除了一个阶段。图片来源:RaufossTechnology

严格的质量要求

研究团队一直致力于了解铸造材料的行为及其在锻造过程中获得的特性。它一直在进行比较以确定最佳合金成分,并研究需要对生产过程进行哪些更改。

“我们的重点是实施一个生产过程,以确保悬架系统具有必要的特性,”Arbo说。“这是一个对安全至关重要的组件,因此对产品的质量和性能有严格的要求,”她说。

“我们一直在研究热处理和材料必须经历的过程中的所有不同阶段,以便我们可以证明铸造材料没有缺陷并且适合用途。我们也一直在使用模型和模拟帮助我们更好地了解材料在生产过程中发生了什么,”Arbo说。

除了实验室试验外,该团队还与该项目的行业合作伙伴RaufossTechnology合作进行了物理实验。其中涉及创建第一条使用铸造螺栓的铝制悬架部件生产线的演示器。

一个单独的挪威价值链?

HyForge项目的目的是证明并建立信心,即使用铸造螺栓是未来生产悬架部件的最佳方式。

SINTEF与Hydro和RaufossTechnology合作参与了该项目。后者多年来一直为大多数汽车品牌制造零部件,重点是铝制零部件。该项目完全有可能形成一条完全属于挪威的价值链,从而促进该国的财富创造。

RaufossTechnology的JørgenLi说:“如果我们从Husnes的Hydro购买铸造部件,而不是必须从中欧运输的挤压螺栓,我们的碳足迹将进一步减少。”“交通也将变得更容易和更可靠,”他说。

“我们的计划一直是在我们为沃尔沃制造零部件的Raufoss现有生产线中用铸造螺栓替换挤压螺栓,”李说。

Li解释说,从挤压螺栓到铸造螺栓的转变提供了与Raufoss生产线相关的最大成本节约潜力。它还将减少公司的碳足迹。

研究小组计算出,每辆汽车最多可减少39公斤CO2当量。根据SINTEF公布的数据,如今一辆汽车的总排放量为98千克CO2当量。这些数字大部分指的是运输,尤其是指挪威的铝是使用来自水电的“绿色”能源生产的。

免责声明:本文由用户上传,与本网站立场无关。财经信息仅供读者参考,并不构成投资建议。投资者据此操作,风险自担。 如有侵权请联系删除!

-

【别克gl8商务车怎么样】别克GL8自推出以来,凭借其出色的舒适性、空间表现和品牌口碑,成为国内高端商务用车...浏览全文>>

-

【别克gl8商务车油耗是多少】别克GL8作为一款经典的商务车型,凭借其宽敞的内部空间、舒适的乘坐体验和较高的...浏览全文>>

-

【别克gl8商务车油耗多少】别克GL8是一款非常受欢迎的中大型MPV,广泛用于商务接待、家庭出行以及出租车等场景...浏览全文>>

-

【别克gl8商务车价格多少】别克GL8作为一款经典的商务车型,凭借其舒适性、空间表现以及品牌口碑,深受企业用...浏览全文>>

-

【别克gl8商务车价格】作为一款在国内市场广受好评的中高端商务车型,别克GL8凭借其宽敞的内部空间、舒适的乘...浏览全文>>

-

【别克gl8商务车多少钱】别克GL8作为一款经典的商务车型,凭借其舒适性、空间表现和品牌口碑,在国内市场上一...浏览全文>>

-

【别克gl8商务车的参数是怎样的】作为一款在商务用车市场中备受青睐的车型,别克GL8凭借其宽敞的空间、舒适的...浏览全文>>

-

【别克gl8商务车参数】作为一款在市场上备受关注的中高端商务车型,别克GL8凭借其宽敞的空间、舒适的驾乘体验...浏览全文>>

-

【别克gl8商务车报价参数配置】别克GL8作为一款经典的商务车型,凭借其宽敞的内部空间、舒适的乘坐体验以及较...浏览全文>>

-

【别克excelle是哪款车】“别克Excelle”这一名称在汽车市场中并不常见,可能是对别克某款车型的误写或翻译差...浏览全文>>